Plano rezkanje

Nizki stroški na rezalni rob so gonilo razvoja rezkarjev za plano rezkanje

Na današnjih izjemno konkurenčnih proizvodnih trgih predstavniki vseh industrijskih panog iščejo popolna rezalna orodja, ki omogočajo visoko produktivnost, izjemno vsestranskost in neprekosljivo natančnost za nizko ceno na rezalni rob. Družbe za proizvodnjo rezalnih orodij zato razvijajo vedno nove rešitve za precizno obdelavo, ki so bolj gospodarna, saj imajo vedno več rezalnih robov na ploščico in so vedno učinkovitejše pri grobih in finih obdelavah.

Za primer si vzemite najnovejšo generacijo orodij za plano rezkanje. Veliko teh orodij ima kaljeno telo za podaljšanje življenjske dobe in povečanje učinkovitosti orodja. Poleg tega je v uporabi tudi veliko ploščic z do 16 rezalnimi robovi, s čimer so znižani stroški na posamezen rob in je posledično tudi znižana cena za del. Nekatere družbe so velik pomen za povečanje učinkovitosti in zmogljivosti ter podaljšanje življenjske dobe rezkarja pripisale izdelavi popolnega ujemanja med ploščico in pripadajočim žepkom.

Pred nakupom rezkarja za plano rezkanje z več rezalnimi robovi si morajo proizvajalci kljub temu zelo natančno ogledati svoje postopke in na podlagi tega določiti najprimernejše kvalitete in geometrije ploščic, delitev rezkarjev in nastavnih kotov za želene aplikacije. Hkrati je tudi priporočljivo sestaviti oceno dejanskih stroškov za svoja rezalna orodja.

Trg v samem vrhu

Ker se proizvajalci trudijo znižati ceno svojih izdelkov, ne da bi se morali pri temu odpovedati kakovosti, postajajo ploščice s čim večjim možnim številom rezalnih robov vedno popularnejše, še posebej v splošnih panogah in v avtomobilski industriji.

Čeprav so običajno plani rezkarji opremljeni s ploščicami s štirimi rezalnimi robovi, dodajajo proizvajalci rezalnih orodij svojim ploščicam vedno več rezalnih robov, da bi lahko svojim strankam nudili čim nižjo ceno. Nekatere ploščice za rezkarje se lahko tako pohvalijo celo s 16 rezalnimi robovi, na primer Secova serija Double Octomill™.

Seco lahko nudi ploščice s 16 rezalnimi robovi, saj ima vsak žepek planega rezkarja iz serije Double Octomill negativni aksialni kot, ki omogoča uporabo obojestranskih rezalnih ploščic. Ploščice same imajo pozitivni cepilni kot, ki omogoča manjšo porabo energije pri višjih hitrostih rezanja in posledično bistveno povečanje produktivnosti.

Ploščice z več rezalnimi robovi postajajo vse bolj priljubljene, zato skušajo družbe za izdelavo rezalnih orodij te izdelovati čim debelejše in želijo tako zagotoviti izjemno vzdržljivost in zanesljivost postopka obdelave, hkrati pa zmanjšati nevarnost loma rezalnega roba.

Družbe ponujajo dandanes tudi široko paleto kvalitet in geometrij izjemno zmogljivih ploščic, kar omogoča učinkovito uporabo rezkarja pri različnih materialih in postopkih. Pri nekaterih naprednejših oplaščenjih kvalitet se proizvajalci poslužujejo manipulacije aluminija in kisika na ravni atomov, kar omogoča neprekosljivo žilavost ploščic in njihovo odpornost na abrazijo ter posledično daljšo in predvidljivejšo življenjsko dobo orodja.

Glede na geometrijo ploščic so tiste z majhno wiper ravnino prava rešitev za grobo obdelavo, ploščice s širšimi wiper robovi pa za grobo in fino obdelavo v enem postopku in nudijo kakovostnejšo končno obdelavo površin. Tako je na primer Secova serija Double Octomill z geometrijo M14 in 0,45-milimetrsko wiper ravnino idealna za grobo obdelavo, geometrija M15 z 2,11-milimetrsko wiper ravnino pa je primernejša za fino obdelavo. Na voljo je tudi Secova geometrija M13 z enako wiper ravnino kot M15, vendar bolj pozitivno geometrijo, zaradi česar je idealna za lahko rezanje.

Popolno prileganje

Pri zasnovi sodobnih planih rezkarjev, ki povečujejo produktivnost in znižujejo stroške delovanja z več rezalnimi robovi, namenjajo družbe za proizvodnjo rezalnih orodij veliko pozornosti razmerju med fizičnima oblikama ploščice in pripadajočega žepa.

Družbe, vključno z družbo Seco, temu pravzaprav pripisujejo izjemen pomen in v ploščice vrezujejo utore za zagotavljanje natančne poravnave med rob in sedež vsakega žepa na telesu rezkarja. Tako lahko stranke z rezkarji dosegajo izjemno majhna tolerančna območja, ker je razdalja med robom in površino nosilca vedno enaka.

Seco je s svojo serijo Double Octomill popeljal popolno prileganje na povsem novo raven, saj je postal prvi proizvajalec rezalnih orodij, ki je razvil žepe za ploščice z izjemno močnim sredinskim pritrdilnim vijakom ter utori za aksialne in radialne centrirne čepe iz hitroreznega jekla (HSS). Ti čepi podaljšujejo življenjsko dobo orodja, saj se žepi ne obrabijo tako hitro kot pri običajnih planih rezkarjih. Poleg tega ima vsak žep izjemno odporen plašč HV 700, ki orodje ščiti pred prekomerno obrabo in preprečuje nabiranje odrezkov na rezkarju.

Centrirni čep iz hitroreznega jekla tudi poenostavlja namestitev in določanje ploščic, poleg tega pa omogoča tudi največjo možno stabilnost med delovanjem. Ker aksialne nastavitve niso potrebne, lahko uporabniki ploščice enostavno vstavijo v žep. Ko je ploščica vstavljena v pravilen položaj, se ta dejansko zaskoči, zato je ni mogoče namestiti v napačen položaj. To je zelo pomembno, saj se napačno nameščena ploščica obrablja neenakomerno in tako prenaša različne obremenitve na druge ploščice, hkrati pa je tudi vzrok za različne reze v obdelovancu.

Družbe za proizvodnjo rezalnih orodij se trudijo tudi poenostaviti uporabo svojih orodij, tako da jih na vsakem robu označijo. Uporabniki bi morali vse ploščice indeksirati sočasno v kronološkem številskem zaporedju. Ena obrabljena ploščica prenaša neenakomerne obremenitve na druge in lahko tako povzroči negativno verižno reakcijo, ki vpliva na slabšo kakovost. Poleg tega lahko uporabniki, ki v vseh žepih uporabljajo enake številke robov, poskrbijo za najdaljšo možno življenjsko dobo orodja.

Različne delitve

Glede na veliko izbiro strojev in materialov, ki so dandanes na voljo na trgu, je pravilna izbira delitve rezkarja izjemnega pomena za posamezne aplikacije planega rezkanja. Zaradi tega veliko proizvajalcev rezkalnih orodij za svoje rezkarje z večrobimi ploščicami ponuja več različnih delitev in tako uporabnikom omogočajo doseganje čim boljše produktivnosti pri svojih aplikacijah.

Pri aplikacijah, pri katerih so uporabljeni izjemno močni stroji, je rezkar z ozko delitvijo najboljša izbira. To še posebej velja za obdelavo litega železa, saj so tu ostružki krajši, zato je odvedenega več materiala na minuto. Kombinacija rezkarja z ozko delitvijo in šibkega stroja pa pogosto povzroča neželene vibracije. Pri normalnih in širokih delitvah je pri rezkarju uporabljenih manj zob/ploščic, zaradi česar je tudi navor manjši. Zaradi tega so ti boljša rešitev za stroje z omejeno močjo.

Serija Double Octomill je tako na primer na voljo s tremi različnimi delitvami. Pri različicah normal in normal+ se ploščica na ustrezno mesto zaskoči s sredinskim zaklepnim nosilcem z močnim vijakom. Različica z ozko delitvijo je opremljenas klinastim pritrdiščem z novim, močnejšim in samonastavitvenim klinom.

Nastavni koti

Plano rezkanje je eden izmed najpogostejših načinov rezkanja, poleg tega pa ga lahko proizvajalci opravijo tudi s široko paleto različnih orodij, na primer s 45-stopinjskimi rezkarji, ki zmanjšujejo vibracije pri dolgih izpetjih, pravokotnimi rezkarji za obdelovance s tankimi stenami in rezkarji z okroglimi ploščicami, ki imajo najmočnejše rezalne robove.

Rezkarji s 45-stopinjskim kotom, na primer Double Octomill, so pogosto najpogostejša izbira, saj je zaradi majhnega kota razmerje med različnimi smermi sil, ki nastajajo pri rezanju in se prenašajo neposredno na vreteno, boljše. 45-stopinjski kot je zaslužen tudi za redčenje odrezkov in tako povečuje produktivnost. Če so pri tem kotu obdelovanci pritrjeni tako, da mora rezkar rezkati blizu stene, del obdelovanca ne bo obdelan, saj rezkar ne more doseči celotnega dela. Rezkarji z 90-stopinjskim kotom se pri rezkanju ravne stene na strani obdelovanca pogosto ukrivljajo in povzročajo vibracije, saj se sile koncentrirajo v radialni smeri.

Zaradi različnih vrst rezkarjev morajo proizvajalci izbrati takega, ki jim pri uporabi nudi največ prednosti, saj želi morda eden od uporabnikov zmanjšati sile, ki nastajajo pri rezih, drugega pa morda bolj skrbi pravilen zaključek reza.

Prava cena

Cena rezkarja, življenjska doba orodja in funkcije za izboljšanje produktivnosti so bistvene točke, ki jih je treba upoštevati pri nakupu planega rezkarja. Rezalna orodja imajo navsezadnje močan vpliv na stroške na del. Izjemno zmogljivi rezkarji z več kvalitetami ploščic so lahko dražji, vendar so lahko za uporabnike dolgoročno ugodnejši, saj je njihova življenjska doba daljša, stroški na rob in skupni stroški na del pa so nižji. Ne pozabite pa, da ta vrsta rezkarja ne nudi prednosti pri vseh aplikacijah.

Za nakup pravilnega rezkarja za specifične potrebe morajo proizvajalci pretehtati različne možnosti, ki jih imajo na voljo. Upoštevati morajo tudi spremenljivke, na primer material obdelovanca in žilavost, vrsto aplikacije, strošek na ploščico, strošek na rob pri rezu glede na obremenitev, število oznak za dokončanje dela, vrsto rezkarja, vrste oplaščenja, premere in hitrosti reza itd.

Ker je treba upoštevati toliko spremenljivk, je priporočeno, da proizvajalci ocenjujejo tudi proizvajalca rezalnih orodij, ki prodaja določen rezkar, in se prepričati o podpori, ki jo nudi. Navsezadnje je lahko podpora pri aplikacijah močan dejavnik pri izboljšanju produktivnosti, vendar ga proizvajalci pogosto spregledajo. V preteklih letih so se odnosi med proizvajalci in proizvajalci rezalnih orodij okrepili in so prerasli v partnerstva, v katerih si obe strani nudita podporo za skupen napredek, reševanje težav in razvoj celovitih proizvodnih rešitev.

Stranke tako izkoristijo bogato znanje proizvajalcev rezalnih orodij in ostajajo v koraku z napredkom na področju proizvodnje, hkrati pa spoznavajo nove inovacije, s katerimi lahko optimirajo svoje procese. Končni rezultat je ta, da stranke povečujejo svojo konkurenčnost in s tehnološkega vidika prehitevajo ostale konkurente na vedno konkurenčnejšem globalnem trgu.

Zaključek

Trg proizvodnje se neprekinjeno spreminja, zaradi česar morajo oddelki za strojno obdelavo neprekinjeno prilagajati svoje procese in tako iz svojih rezalnih orodij izvabiti najvišjo možno kakovost, učinkovitost, produktivnost in gospodarnost. Proizvajalci rezalnih orodij se posledično še bolj posvečajo razvoju novih rešitev, s katerimi svoje stranke ohranjajo v samem vrhu in jim hkrati nudijo prihranek.

Med temi rešitvami je tudi nova generacija planih rezkarjev z neprekosljivo nizkimi stroški na rob, ki omogočajo nižje stroške na del. Ker pa so ti sodobni plani rezkarji na voljo v izjemno velikem številu različic, morajo proizvajalci tesno sodelovati s svojim dobaviteljem rezalnih orodij in tako izbrati popoln rezkar za svoje edinstvene potrebe.

Sestavil:

Christer Jönsson, Corporate Product Manager Milling, Seco Tools

http://www.youtube.com/watch?v=yI-ds_NYscE

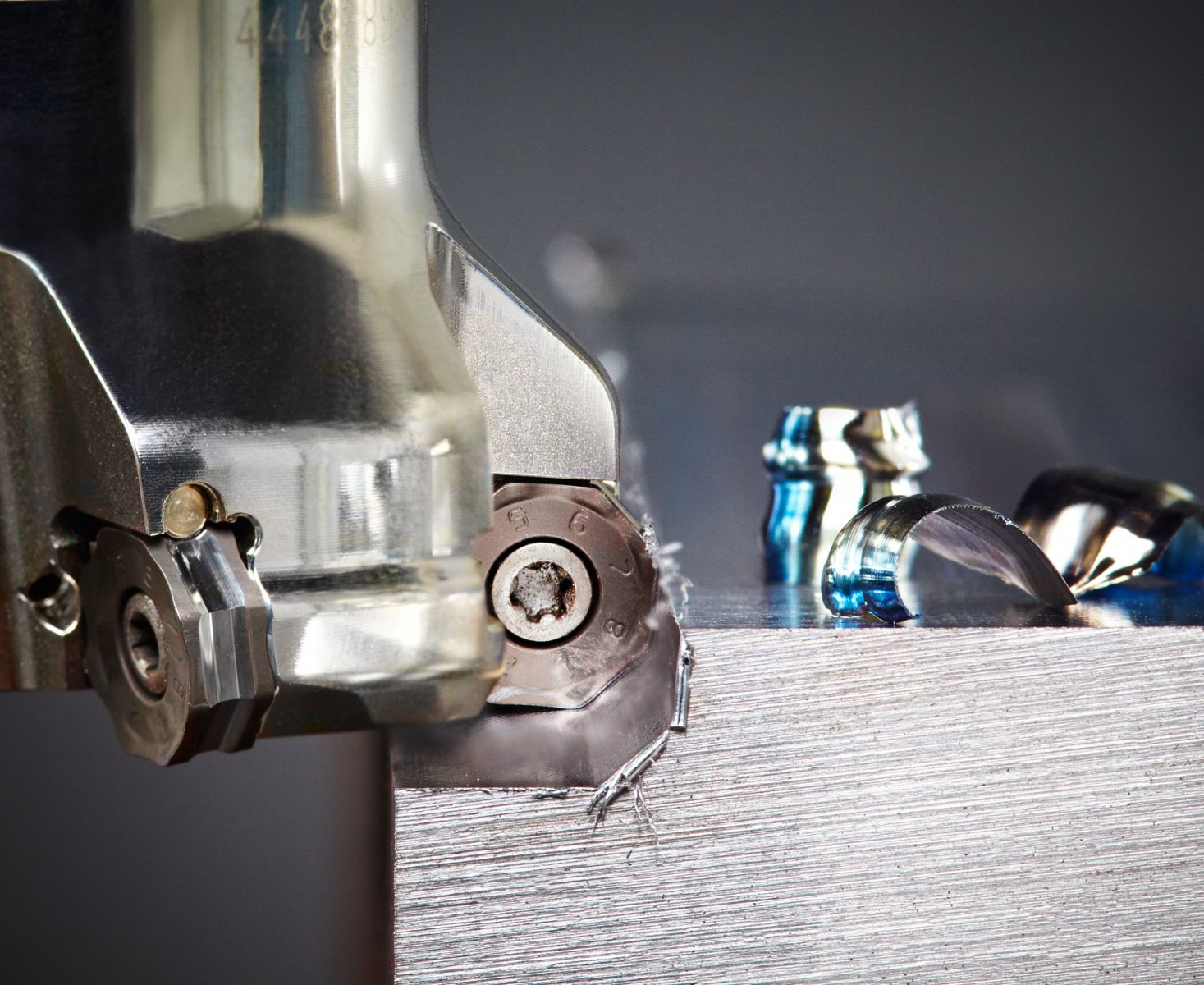

Double_Octomill_Application_I.jpg

Double_Octomill_Application_II.jpg