Primer dobre prakse med Fakulteto za strojništvo iz Ljubljane in industrijo: Spremljanje stanja zalog in analiza pretokov v skladišču z uporabo simulacije s ciljem doseganja optimalnih zalog

Podjetja v sklopu svojega poslovanja velikokrat ugotavljajo, da je stanje zalog v njihovih skladiščih neustrezno. Premajhne zaloge hitro pokažejo svoj odraz v zaustavitvah proizvodnje, kar pomeni manj proizvedenih izdelkov in posledično lahko tudi izgubo. Prevelike zaloge pa za podjetje predstavljajo večje skladiščne kapacitete in večje stroške zaradi vezanega kapitala v prevelikih zalogah. Cilj podjetij je ohranjati zaloge na optimalni ravni, kar je mogoče doseči preko izvajanja simulacije pretokov v skladišču, izdelave analiz in kazalnikov in postavitve ustreznih strategij za določanje optimalnih vrednosti zalog vključno z upoštevanjem frekventnosti dobav. S ciljem doseganje optimalnih zalog so bile izvedene raziskave in postavljen model skladiščnega sistema. Razvit simulacijski model je bil preverjen na podatkih iz realnega podjetja in pokazal njegovo ustreznost in uporabnost. Tako model preko izvajanja simulacije omogoča vpogled v skladišče, izvajanje poskusov in izvedbo kaj-če scenarijev, ne da s tem motimo in posegamo v realno skladišče.

IZHODIŠČA IN CILJI RAZISKAV

V začetnem koraku so bile postavljene smernice za izdelavo modela skladiščenja za primere, ko podjetje nima na voljo obsežne baze podatkov o skladiščenih kosih. Končni cilj raziskav je postaviti pravilne minimalne vrednosti zalog in zmanjšati zaloge v skladišču.

Bistveni deli raziskav so sledeči:

- izgradnja računalniškega modela virtualnega skladišča,

- spremljanje stanja pretokov kosov v skladišču,

- analiza stanja pretokov in

- optimizacija stanja.

Pri gradnji računalniškega modela upoštevamo lastnosti in omejitve dejanskega skladišča in ko je enkrat model narejen, lahko s pomočjo simulacijskega orodja spremljamo stanje za vsak skladiščeni kos/končni izdelek/orodje v skladišču s pomočjo tabel in grafov. Analiza pridobljenih rezultatov iz simulacije nam omogoča lažje razumevanje odvijanja transakcij skladiščenih kosov v proizvodnem procesu. Namenjena je predvsem naročniku, saj lahko predloge implementira v realni sistem, v našem primeru v skladišče. Po končani analizi pa lahko naredimo tudi optimizacijo skladišča s pomočjo kazalnikov in predvsem z zmanjšanjem trenutne zaloge.

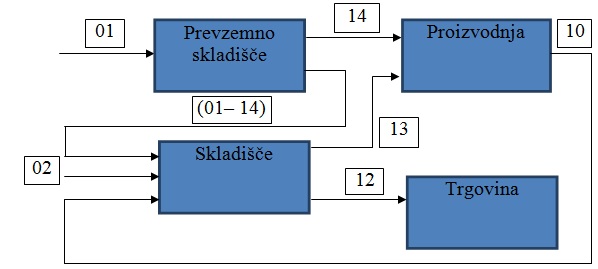

Simulacijski model realnega skladišča lahko naredimo za katero koli vrsto skladišča. Model je bil razvit na primeru slovenskega podjetja in na podlagi splošnih zakonitosti so bile postavljene smernice za izdelavo makro sistema in na grobo popisane karakteristike skladišča ([1], [2]). Skupaj s podjetjem smo se odločili, da bomo opazovali samo pretok sestavnih delov (SD), ki so stalno na zalogi in se nahajajo v skladišču delov na zalogi. Podjetje premike SD v skladišču opredeljuje kot 6 različnih transakcij med posameznimi lokacijami (Slika 1), ki so označene z naslednjimi šiframi:

- 01: prejem SD v prevzemno skladišče, kateri gredo nato v skladišče,

- 02: reklamacija, ko gredo SD direktno v skladišče,

- 10: vrnitev SD iz proizvodnje nazaj v skladišče,

- 12: prodaja SD iz skladišča preko trgovine,

- 13: oddaja SD iz skladišča v proizvodnjo,

- 14: SD, ki pridejo v prevzemno skladišče na pregled in gredo nato direktno v proizvodnjo.

|

Slika 1: Logistična shema pretoka materiala v skladišču. |

MODEL SKLADIŠČA

Izdelava modela skladiščenja SD je potekala v dveh osnovnih korakih:

- logična zasnova modela in

- računalniški model.

Logična zasnova modela

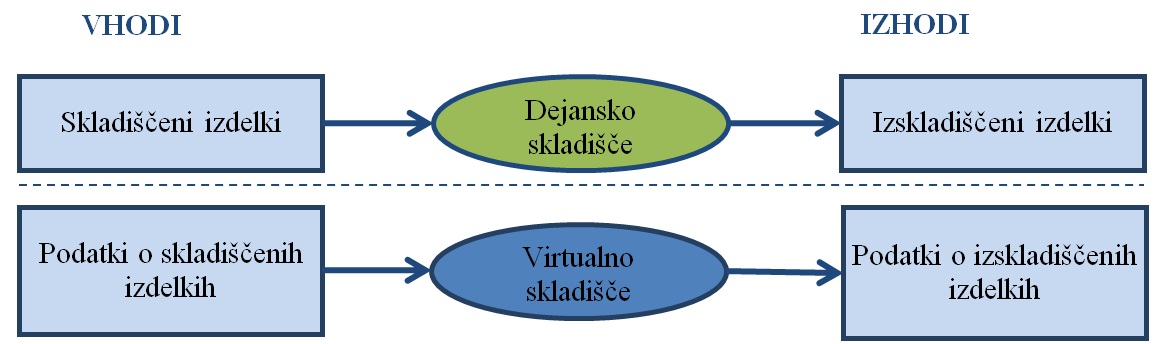

V tem koraku je cilj s pomočjo simulacije pridobiti podatke o zalogah SD, ki so stalno na zalogi. V ta namen smo razvili model virtualnega vhodnega skladišča, ki je postavljen na osnovi dejanskega vhodnega skladišča (Slika 2).

|

Slika 2: Osnovni princip virtualnega skladišča. |

Pri gradnji modela skladiščenja SD je sam model zasnovan tako, da je omogočena neposredna uporaba vhodnih podatkov, ki so namenjeni za dejansko skladišče. Model je izdelan parametrično, da omogoča uporabo različnih vhodnih podatkov in obenem zajema vse bistvene značilnosti skladišča SD. Izpisi o zalogah SD so izdelani za vsako posamezno šifro SD.

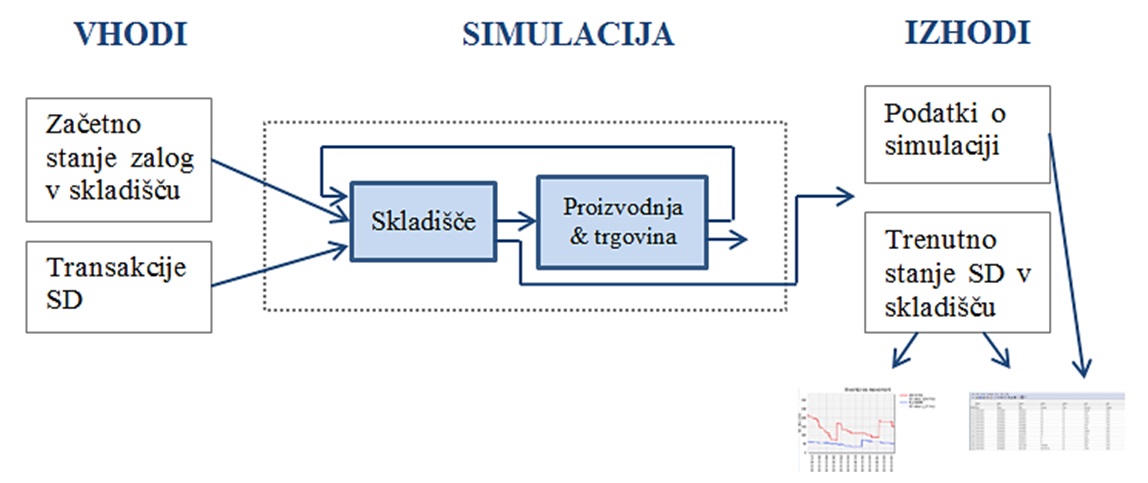

Na podlagi predpostavk virtualnega skladišča in značilnosti dejanskega skladišča smo zasnovali logično shemo modela skladiščenja (Slika 3). Za model skladiščenja veljajo ustrezne relacije med podatkovnimi strukturami, ki smo jih uporabili v modelu. Za spremljanje trenutne zaloge spremljamo razliko med uskladiščenimi (začetna zaloga, uskladiščeni SD in SD, ki se vračajo iz proizvodnje) in izskladiščenimi količinami. Podatke o stanju v skladišču spremljamo sprotno preko ažurnih izpisov, ki nam jih da simulacija:

- preko grafov (posameznih SD, skupek vseh SD in vrednosti SD) in

- preko tabele tekočih zalog.

Slika 3: Logična shema simulacijskega modela skladiščenja.

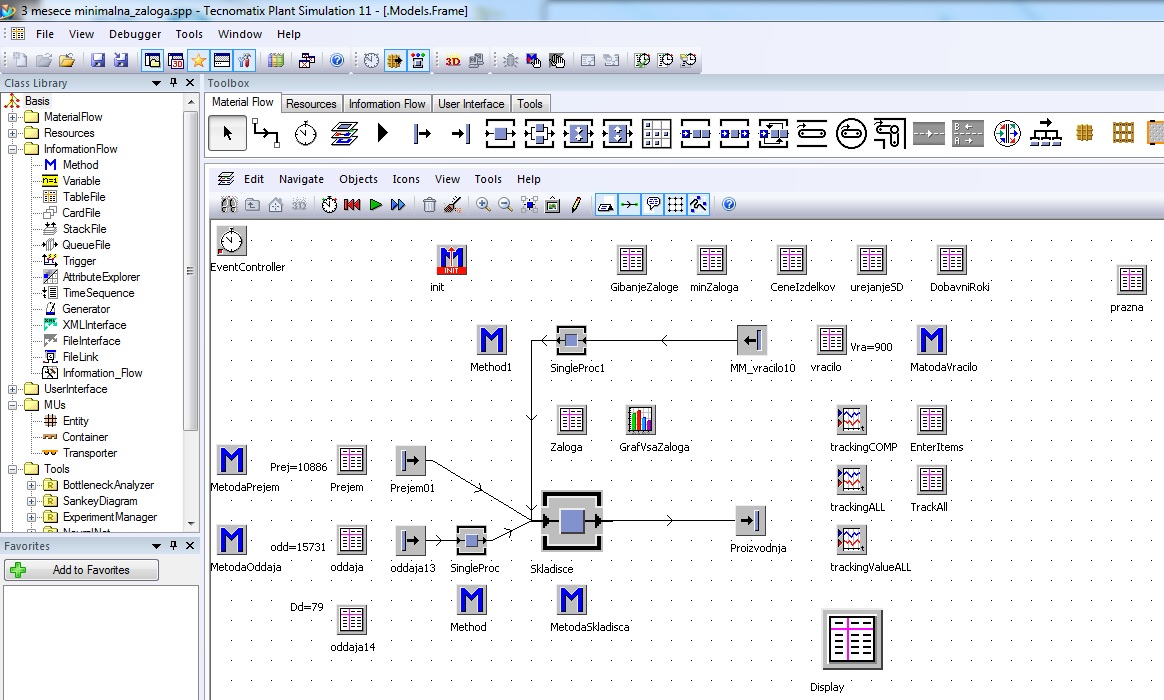

Računalniški model

Računalniški model skladišča (Slika 4) smo izdelali v programskem paketu Plant Simulation ([3], [4], [5]). V modelu so enostavne logične odvisnosti proizvodnega procesa popisane s standardnimi objekti programskega paketa, zahtevnejše logične odvisnosti pa z metodami oziroma podprogrami v programskem jeziku SimTalk. Program obsega 32 standardnih objektov programskega paketa in 320 vrstic logičnih odvisnosti, napisanih v programskem jeziku SimTalk.

|

Slika 4: Računalniški - virtualni model skladišča (simulacijski model). |

Podatke za simulacijo smo pridobili direktno iz Excelove tabele, ki jo dobimo iz integralnega informacijskega sistema podjetja.

Vrednotenje modela skladišča sestavnih delov, ki so vedno na zalogi

Iz integralnega informacijskega sistema podjetja smo dobili podatke, da ima podjetje v svojem skladišču cca. 1.900 različnih SD, ki so vedno na zalogi. O teh SD smo dobili vse podatke, ki smo jih potrebovali za izvajanje simulacije.

O gibanju zalog smo dobili podatke za časovno obdobje 1,5 leta, v katerem se je zgodilo cca. 125.000 transakcij. Vsaka transakcija zaseda vrstico v Excelovi tabeli in tako vsaka vrstica pomeni transakcijo enega ali skupine enakih SD v določenem časovnem trenutku.

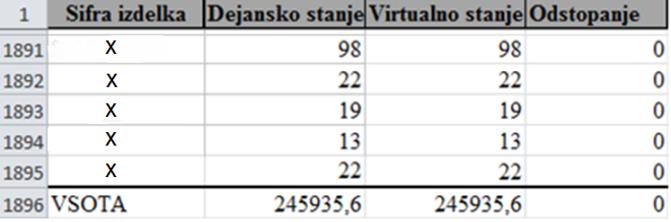

Pravilnost delovanja simulacijskega modela smo preverili tako, da smo po izvajani simulaciji preverjali stanje zalog SD v dejanskem skladišču na določen dan in to primerjali s podatki, ki smo jih dobili pri izvajanju simulacije. Odstopanje količin smo vrednotili v Excelovi tabeli (Slika 5).

Slika 5: Primerjava dejanskega in virtualnega stanja skladišča.

Primerjava je pokazala, da se stanje zalog za vseh 1.900 različnih SD ujema z rezultati simulacije. Iz tega lahko sklepamo, da simulacijski model dovolj dobro popisuje proces skladiščenja.

ANALIZA MODELA SKLADIŠČA SESTAVNIH DELOV

Pri analizi skladišča lahko uporabimo različne kazalnike in smernice, ki jih določimo skupaj z podjetjem. Analiza pretoka materiala v skladišču je bila izdelana za podatke o materialnem toku za obdobje 3 mesecev umirjene proizvodnje in obdobje 1,5 leta povečanega obsega proizvodnje. Glavni namen analize je bil dobiti ustrezne smernice, na podlagi katerih bi zmanjšali zaloge v skladišču in s tem vrednost naloženega kapitala v zalogah. Po uspešnem izvajanju simulacije pridobimo sledeče strukture podatkov in izpisov:

- izhodno tabelo in

- grafe za sledenje posameznih sestavnih delov in graf skupne zaloge.

Izhodna tabela

Izhodna struktura podatkov obsega dve skupini podatkov:

- izhodne podatke iz simulacije, ki obenem vključujejo tudi vhodne podatke v simulacijo, ki so bili pridobljeni iz baze podatkov v podjetju in

- podatke, ki jih pridobimo preko analize izhodnih podatkov iz simulacije.

Izhodni podatki iz simulacije

Izhodna tabela materialnega toka iz simulacije obsega sledeče kategorije (Tabela 1):

Tabela 1: Struktura tabele materialnega toka iz simulacije.

|

Ime stolpca v tabeli |

Opis |

|

ID |

zaporedna številka zapisa |

|

Šifra izdelka |

šifra SD |

|

SAP |

SAP šifra SD |

|

Naziv |

opis SD |

|

Dobavitelj |

dobavitelj SD |

|

Trenutno stanje [-] |

trenutno stanje zaloge |

|

Trenutna minimalna zaloga [-] (tr.min.zal.) |

nastavljena vrednost minimalne zaloge |

|

Poraba [-] |

poraba kosov v opazovanem obdobju izvajanja simulacije |

|

Min [-] |

minimalno število kosov v skladišču v opazovanem obdobju izvajanja simulacije |

|

Max [-] |

maksimalno število kosov v skladišču v opazovanem obdobju izvajanja simulacije |

|

Povprečje [-] |

povprečno število kosov v skladišču v opazovanem obdobju izvajanja simulacije |

|

Povprečna vrednost [€] |

povprečna vrednost kosov v skladišču v opazovanem obdobju izvajanja simulacije |

|

Max vrednost [€] |

maksimalna vrednost kosov v skladišču v opazovanem obdobju izvajanja simulacije |

|

Max - Min [-] |

razlika števila kosov med max in min (stolp 11 – stolp 10) v skladišču v opazovanem obdobju izvajanja simulacije |

|

Min – tr.min.zal. [-] |

razlika števila kosov med min in tr.min.zal. (stolp 10 – stolp 8) v skladišču v opazovanem obdobju izvajanja simulacije |

|

Dostavni čas [dni] |

dostavni čas za kos (v dnevih) |

|

Cena kosa [€] |

cena kosa |

|

Poraba iz skladišča [-] |

poraba kosov iz skladišča v opazovanem obdobju izvajanja simulacije |

Izhodni podatki iz simulacije so dopolnjeni s kategorijami (stolpi), ki so potrebni za izdelavo analize pretoka elementov v skladišču.

Podatki za potrebe analize

V Tabeli 2 so našteti kazalniki in smernice, ki smo jih določili skupaj s podjetjem:

Tabela 2: Dopolnjena tabela materialnega toka iz simulacije za potrebe analize.

|

Ime stolpca v tabeli |

Opis |

|

Indicator fz |

kazalnik relativne velikosti zaloge v skladišču za izdelek |

|

Indicator fdp |

kazalnik vrednosti prevelike zaloge v skladišču za izdelek |

|

NOVA min zaloga [-] |

predlagana nova minimalna zaloga |

|

Vrednost trenutne minimalne zaloge [€] |

vrednost v € trenutne minimalne zaloge |

|

Vrednost NOVE min zaloge [€] |

vrednost v € NOVE minimalne zaloge |

|

Povp poraba iz skl [-] |

povprečna dnevna poraba iz skladišča |

|

Min zaloga na povp porabo skl [-] |

minimalna zaloga glede na povprečno porabo |

Graf sledenja posameznih in vseh sestavnih delov

Zaloga v skladišču (izpisi v obliki grafov) se lahko spremljajo za posamezni sestavni del ali pa za vse sestavne dele v skladišču.

Graf sledenja posameznega sestavnega dela

Graf nam izrisuje, kako se je gibala zaloga sestavnega dela v skladišču (Slika 6). Graf izrisuje stanje zalog samo za tiste sestavne dele, ki jih želimo. Za vsak izbrani SD nam graf izriše tudi njegovo trenutno postavljeno mejo minimalne zaloge.

Slika 6: Graf gibanja zalog SD (trackingCOMP).

Graf sledenja vseh sestavnih delov

Graf nam izrisuje vsoto vseh kosov v skladišču, povprečno vrednost zaloge kosov in skupno minimalno zalogo kosov v opazovanem trenutku (Slika 7).

Slika 7: Graf gibanja vseh zalog (SD, ki so stalno na zalogi) v skladišču (trackingALL).

UGOTOVITVE

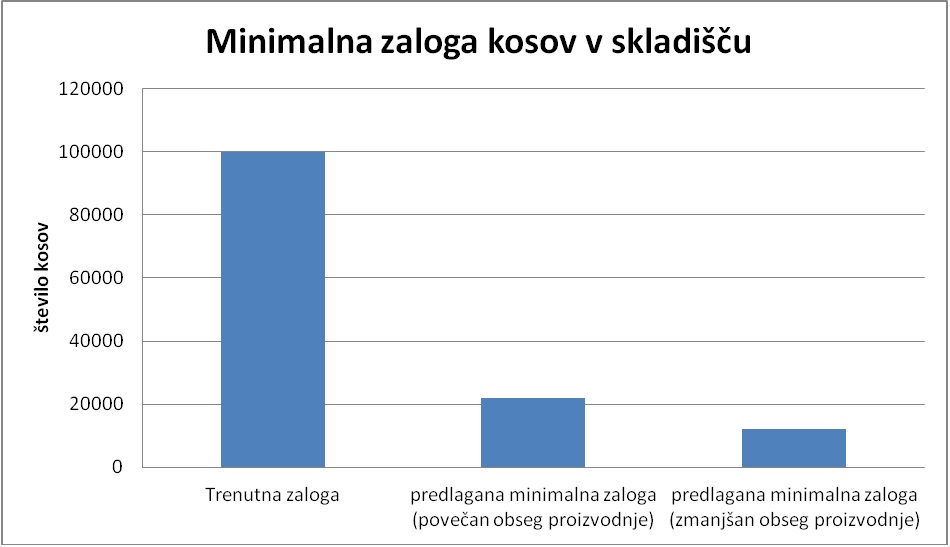

Z analizo podatkov želimo razumeti karakteristike obnašanja sistema skladišča. Analiza nam podaja pomoč pri reševanju problema, saj lahko točno vidimo, kateri podatki so najbolj kritični in jih najprej rešujemo. Podaja nam tudi nasvete, kako naj postavimo nove vrednosti predvsem za vrednost minimalnih zalog. Analiza v podjetju je pokazala, da se v obdobju 1,5 leta za cca. 350 šifer SD zaloga ni spreminjala in kosi samo ležijo v skladišču. Analiza je pokazala tudi, da je minimalne zaloge smiselno znižati iz skupno 100.000 kosov na okrog 22.000 kosov pri povečanem obsegu proizvodnje oz. na okrog 12.000 kosov pri umirjenem obsegu proizvodnje (Slika 8).

Slika 8: Graf trenutne in predlagane minimalne zaloge

Glavni cilj simulacije je bil optimizacija količine zalog in aktivnosti v nabavi. Iz grafov za posamezni SD se lahko vidijo napake, ki so se dogajale v preteklosti pri nabavi in se lahko v bodoče odpravijo. Tudi graf skupne vrednosti zaloge je dober pokazatelj, kakšno je splošno stanje v skladišču. Vrednost v tem grafu mora biti čim nižja, saj to pomeni manj vezanega kapitala v skladišču in posledično manj stroškov. Pridobljeni izsledki analize nam pomagajo pri odločitvah o izboljšanju parametrov za skladiščene kose in sicer o količinah in periodi nabave novih kosov, prav tako pa pri določanju vrednosti ustreznih minimalnih zalog.

Simulacijski model pretoka SD v skladišču ter predstavljeni kazalniki in grafi so bili določeni v sodelovanju z zaposlenimi iz podjetja. Model je bil po dogovoru razvit tako, da simulacija omogoča preverjanje materialnega toka za poljubno časovno obdobje, lahko za preteklo obdobje ali prihodnje obdobje. Za prihodnje obdobje izvajamo simulacijo ob uporabi napovedanih podatkov o porabi materiala.

Simulacijski model je bil razvit tako, da je na podlagi želja podjetja mogoče model nadgraditi z želenimi kazalniki ali tabelaričnimi oziroma grafičnimi izpisi. Obenem je model izdelan tako, da ga je mogoče enostavno adaptirati za podjetja z drugačnim tipom proizvodnje in poljubnim številom transakcij v skladišču sestavnih delov, polizdelkov, končnih izdelkov, orodij, itd.

VIRI

[1] Debevec M.: Modeliranje strege orodij pri obdelavi v digitalnem okolju, Doktorska disertacija, Fakulteta za strojništvo, Univerza v Ljubljani, Ljubljana, 2010.

[2] Debevec M., Črep G.: Optimiranje zalog polizdelkov za hladilnike preko računalniškega modela in simulacije diskretnih dogodkov, Ventil, Letnik 19, Številka 1, 2013.

[3] Savarese A. B.: Manufacturing Engineering; Nova Science Publishers, Inc., New York, ZDA, 2011.

[4] eM-Plant: Reference Manual; Tecnomatix Technologies GmbH & Co. KG, 1998.

[5] eM-Plant: Objects Manual; Tecnomatix Technologies GmbH & Co. KG, 1998.

Avtorji novice:

Hugo Zupan, Mihael Debevec, Niko Herakovič

vsi Laboratorij za strego, montažo in pnevmatiko, Fakulteta za strojništvo, Univerza v Ljubljani

Kontaktni naslovi: hugo.zupan@gmail.com, miha.debevec@fs.uni-lj.si